保證精密機械加工機器人零件(jiàn)尺寸精度可從多個方麵著手,具體如下:

# 設備選用與維護

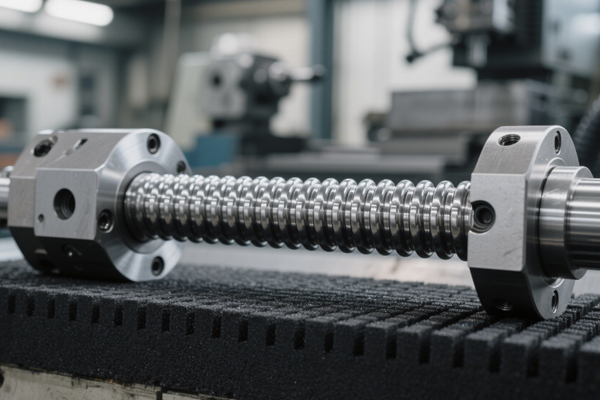

- **選用高精度設備**:根據零件精度要求,挑選(xuǎn)如高精度加工中心、磨床等設備。這些設備具備先進的傳動係統和(hé)位置控製係統,能把定位精度控製在微米級,像DMG MORI DMU 65 monoBLOCK加工中心,定位精度可達±0.01mm。

- **定(dìng)期維(wéi)護與校準**:製(zhì)定嚴格的設備維護計劃,定期(qī)對設備進行清潔、潤滑、精度檢測和校(xiào)準。例如,每月檢查設備的坐標軸精度,每年請專業人員(yuán)進(jìn)行全麵校準和精度調整,以確保設備始終處於(yú)最佳運行狀(zhuàng)態。

# 工藝設計與優化

- **合理規劃加工(gōng)工藝路線**:依據零件結構和精度要求(qiú),製定科學的工藝路線。先粗加工去除(chú)大部分餘量,再進行半(bàn)精加(jiā)工和精加工,逐步(bù)提高零件精(jīng)度,減少加(jiā)工應力和變形對尺寸精度的影響。如對於複雜的機器人(rén)手臂零件,先采用銑(xǐ)削(xuē)粗加工(gōng),再用磨削進行精加工。

- **優化切削參數**:依據零件材料和加工工藝,精準選擇切削速度、進給量和切削深度等參數。通過試驗和模擬,確定(dìng)最優參數組合,降低(dī)切削(xuē)力和切削熱,提高加(jiā)工(gōng)精度。以鋁合金零(líng)件為例,切削速度一般在1000 - 2000m/min,進給量在0.1 - 0.3mm/r。

# 刀具選用與管理

- **選擇合適刀具**:按(àn)照零件材料、加工類型和精度(dù)要求挑選刀具(jù)。如加工硬度較高的機器(qì)人零件時,使用硬(yìng)質合金刀具或陶瓷刀具;進行高精度孔加工時,采用精密鏜刀(dāo)或鉸刀,以保證尺寸(cùn)精度。

- **刀具磨損監測與(yǔ)更換**:建立刀具磨損(sǔn)監測機製,通(tōng)過觀察切削力、加(jiā)工表麵質量等判(pàn)斷刀具磨損(sǔn)情況,及時更換磨(mó)損刀具,防止因刀具磨損導致零件尺寸偏差。例如,規定刀具切(qiē)削一定時間或加工(gōng)一定(dìng)數量零件後,即使未達到明顯磨損狀態,也進行強製更換。

# 夾具設(shè)計與使用

- **設計高精度夾具**:依據零件形狀、尺寸和加工要求,設計專用夾具,確保零件在加工過程中定位準確、裝夾穩固,減少裝夾誤(wù)差(chà)。如采用高精度的定位銷和定位塊,使夾具定(dìng)位精度達到±0.05mm以(yǐ)內(nèi)。

- **定期(qī)檢查夾具精度**:在使用過程中(zhōng),定期對夾具進行(háng)清潔、保(bǎo)養和精度檢(jiǎn)查,及時修複或更換磨(mó)損的夾具元件,保(bǎo)證夾具始(shǐ)終保持高精度。

# 人員(yuán)培訓與管理

- **操作人員培訓**:對操作(zuò)人員進(jìn)行專業培訓,使其熟悉設備操作、工藝規程和質量控製要求,掌握先進(jìn)的加(jiā)工技(jì)術和測量方法,提高操(cāo)作技能和質量意識。如定期組織操作人員參加技能培(péi)訓課程和考核。

- **質量(liàng)管理製度建設**:建立完善的質量管理製度,加強生(shēng)產過程中的質量檢驗和監督,對加工後的零件進(jìn)行100%首(shǒu)件檢驗和抽樣檢驗,及時發現和糾正質量問題。同時,對(duì)質量數(shù)據進行統計(jì)分(fèn)析,不斷改進加工工藝和質量(liàng)管理措施。