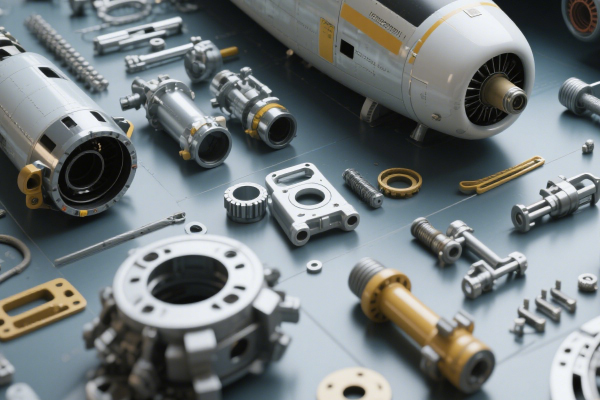

在現代製(zhì)造業的廣(guǎng)闊版圖中,精密機械加工技術宛(wǎn)如一顆璀璨的明珠,散發著(zhe)獨特的(de)魅力與光芒。它以高精度(dù)、高穩定(dìng)性和高表麵質量的顯著優勢,成為眾多高端產業(yè)的核心支撐力量。尤其是在對(duì)零件精度和可靠性要求近乎苛刻的航空領域,精密機械加工技術(shù)更是發揮著無可替代的關鍵作用(yòng),有力地推(tuī)動著航空零件精密加工(gōng)技術不斷邁向(xiàng)新的高度。

精密機械加工技術的發展曆(lì)程與現狀

精密機械加工技術的發展源遠流長,其起源可以追溯到20世紀初。在那個時期,它主要應用於鍾表、儀表等對精(jīng)度有一定要求的小型器(qì)械領域。隨(suí)著時(shí)間的推移和科技的不斷進步,到了20世紀(jì)中葉,精密機械加工技術迎來了重要(yào)的發展契機,開始(shǐ)逐(zhú)漸(jiàn)在航空、航天、軍事等高端領(lǐng)域(yù)嶄露頭角。進入20世紀末(mò)至今,計算機技術、新材料技術等眾多(duō)前沿(yán)科(kē)技領域取得了突飛猛進的發展,這為精(jīng)密機械加工技術的成熟與飛躍提供了堅實(shí)的(de)基礎和強大的動力。在這一時(shí)期(qī),精密機械加工技術不斷向超精密(mì)加工方向深入發展,加工精度從最初的微(wēi)米級逐步提升至亞微米級,甚至納米級,實現(xiàn)了質的飛躍。

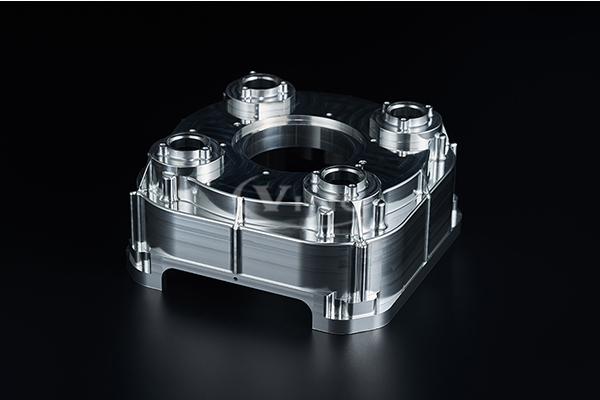

如今,精密機械加(jiā)工(gōng)技術已經涵蓋了多種先進的加工工(gōng)藝,如超精(jīng)密切削加工、精密研磨加工、特種加工等。超精密切削加工通過運用高精度機床和(hé)超硬刀具,能(néng)夠實現對材料的(de)高精度加(jiā)工,使零件(jiàn)表麵粗糙度達到納米級別,在光學元件、航空發動機(jī)葉片等高精(jīng)度零部件的製造中發揮著重要作用。精密研磨加工則(zé)通(tōng)過選用合適的研磨劑,利用研磨劑的微小顆粒對材料(liào)表麵進行精細研磨,從而實現高精度的表麵(miàn)加工,廣泛應用於製造高精度的平麵、內(nèi)外圓柱麵等零部件(jiàn)。特種加工技術包括電火花加(jiā)工、激光(guāng)加工、離子束加工等多種技術(shù)手段,能(néng)夠實現對複雜形狀和高硬度材料零部件的高精度、高效率加工,為(wéi)航空領(lǐng)域中複雜結構零件的(de)製造提供了有效(xiào)的解決(jué)方案。

航空零件精密加工的特點(diǎn)與需求(qiú)

航空領域作為現代科技(jì)的前沿陣地,對飛機的性能、安全性和可靠性提出了(le)極為嚴苛的要(yào)求。而航空零件作為飛機的(de)核心組成部分,其精密加工具有諸多獨(dú)特的(de)特點和極高的需求。

航空零件的(de)尺寸精度要求極高。例如,航空發動機的渦輪葉片,其尺寸精度必須控製在微米甚至(zhì)納米級(jí)別。這是因(yīn)為渦輪葉片在發動機中處於高(gāo)溫、高壓、高轉速的惡劣(liè)工作環境下,需要承受巨(jù)大的(de)離(lí)心力和氣流衝擊力(lì)。隻有通過精密加工(gōng)確保葉片的形狀、尺寸精準無(wú)誤,才能使葉片在高(gāo)速旋轉時與發(fā)動機其(qí)他部件完美配合,減少(shǎo)氣流(liú)損失,提高發動機的燃燒效率和推力。若葉片的尺寸精度不足,哪怕隻是微小的偏差(chà),都可能導致發動機在運行過程中出現振動加劇、效率降低(dī)等問(wèn)題,嚴重時甚至會引發發動機故障,危(wēi)及飛行安全。

航空零件(jiàn)的表麵質量要求也十分(fèn)嚴格。零件表麵的粗(cū)糙度需達到極低(dī)的水(shuǐ)平,以降低空氣阻(zǔ)力,減(jiǎn)少磨損,延長零件的使(shǐ)用壽命。在飛機的飛(fēi)行過程中,機身表麵、機(jī)翼等部件與空氣高速摩(mó)擦,若表麵質量不佳,會增加(jiā)空氣阻力,導致飛機(jī)的燃油消耗增加,飛行性能下降。同時,對於(yú)一些在高負荷、高(gāo)頻率下工作的零件,如(rú)發動機零件,良好的表麵質量能夠有效減(jiǎn)少(shǎo)疲勞裂紋的產生,提高零件(jiàn)的可靠性和耐久性。

此外,航空(kōng)零件的材料加工難度較大。為(wéi)了滿足航空飛行器(qì)對高性能、輕量(liàng)化的需求,航空領域大量采用鈦合金、碳纖維複合材料等高(gāo)性能(néng)材料(liào)。這些材料具有硬(yìng)度高(gāo)、強度大(dà)、化學(xué)性質穩定等優點,但同時也給加工帶來了極大的挑戰。例如,鈦合金的切削(xuē)加工性差(chà),容(róng)易產生刀具磨(mó)損嚴重、加工效率低等問(wèn)題;碳纖維複(fù)合材料的加工過程中容易出現分層、撕裂(liè)等缺陷。因此,需要借助精密機械加工(gōng)技術,采用特種加工工藝、高精度切削技術等,才能按照設計要(yào)求將這些材料加工成複雜形狀的零件,滿(mǎn)足航空零件的(de)性能需(xū)求。

精(jīng)密機械加工技術對航空(kōng)零件(jiàn)精密加工技術的推動作(zuò)用

1. **實現高精度加工(gōng)**

精密機械加工技術中的超精密切削、精密磨削等工藝為(wéi)航空零件精密加(jiā)工提供了有力保障。以航(háng)空發(fā)動機的渦輪葉片加工為例,超精密切削技術能夠利用特殊的刀(dāo)具和工藝,實(shí)現亞微米(mǐ)級甚至納(nà)米級的加工精度,確保葉片的(de)型麵精度和(hé)表麵質量。通過(guò)精密磨削工藝,可以對(duì)葉片的表麵進行進一步的精細加(jiā)工,去除切削加工留下的微小痕跡,降低表麵粗糙度,提高葉片的氣(qì)動性能。這種高精度加工能力使得航空發動機零件的(de)性能得到(dào)顯著提升,從而是的航空發(fā)動機的推力更大、油(yóu)耗(hào)更低、可靠性更高。

2. **滿足複雜形(xíng)狀零件的加工需求**

航空零件的結構往往十分複雜,傳統的加(jiā)工方法難以滿足其加工要(yào)求。而精密機械加工技術中的特種加工技術,如電火花加(jiā)工、激光加工(gōng)等,能夠有效地解決這一難題。電火花加工可以通過放電腐蝕的原理,在不接觸工件的情況下,對各種導電材料進(jìn)行加工,能夠在鈦(tài)合金等難加工(gōng)材料的零件上加工出微小而精細的結構,如(rú)航空發動(dòng)機燃燒室的冷卻孔等。激光加工(gōng)則可以利用高(gāo)能(néng)量密度的激光束對材料進行切割、打孔、焊接等加工操作,具有(yǒu)加工精度高、熱影響區小、加工速度快等優點,適用於加(jiā)工各種複雜形(xíng)狀的航(háng)空零件(jiàn),如飛機(jī)機翼(yì)的整(zhěng)體(tǐ)壁(bì)板(bǎn)等。這些特種加工技術的應用,使得航(háng)空零件的設計更加自由,能夠充分(fèn)發揮(huī)材料的性能優勢,提(tí)高飛機的整體性(xìng)能。

3. **提升材料加工性(xìng)能**

針對航空(kōng)領域(yù)廣泛使用的高性能材料,精密(mì)機械加工技術(shù)不斷創新(xīn)和發(fā)展,以提升材料的加工性能。例如,在加工鈦合金零件時,通過優化(huà)切削參數、選用特殊(shū)的刀(dāo)具材料和塗層技術等手段(duàn),可以有(yǒu)效降低刀具磨損,提高加工效率和(hé)表麵質量。同時,一些新型的加工工藝,如超聲振動輔助加工(gōng)、低溫冷卻加工等,也在鈦合金等難加工材料的加工中得到應用。超聲振動輔助加工可以通過在切削過程中施(shī)加超聲振動,使刀具與工件之(zhī)間的摩擦力減小,切削力降低,從而改善材料的切削加工(gōng)性能。低溫冷卻加工則是利用低溫介質對加工區域進行冷卻,降低切削溫度(dù),減少刀具磨損,提高零件的加工精度和表麵質(zhì)量。這些技術(shù)的(de)應用,使得(dé)高性能(néng)材(cái)料能(néng)夠更好地(dì)應用於航空零件的製造,推動了航空材料技術的發(fā)展(zhǎn)。

4. **提(tí)高生產效率和質量穩定性**

隨(suí)著科技的不斷(duàn)進步,精密機械加工(gōng)技術逐漸向(xiàng)智(zhì)能化、自動化方向發展,這為提高航空零件的生(shēng)產效率和質(zhì)量穩定性提供了有力支持。智能化(huà)加(jiā)工技術可以通過實時監測(cè)加工過程中的各種參數(shù),如切削力、溫度、振動等,自動(dòng)調整加工工藝(yì)參數,確保加工過程的穩定性和可(kě)靠性。例如,在數控(kòng)加工中心上(shàng),通過安裝傳感器和智能控製係統,可(kě)以實現對(duì)刀具磨損、工件(jiàn)變形等情況的實時監測(cè)和補償,提高加工精度和(hé)質量。自動化加工技術則可以通過自動(dòng)化設備、機器人(rén)等技術手段,實現(xiàn)加(jiā)工過程的自動化和連續化,減(jiǎn)少人為操作誤差,提高生(shēng)產效率。例如(rú),在航空發動機葉片的加工過程中,采用自(zì)動化的葉片加工生產線,可以(yǐ)實現葉片從毛坯到成品的一站式加工(gōng),大大提高(gāo)了生產效率(lǜ)和產品質量的一致性。

綜(zōng)上(shàng)所述,精密機械加工技術憑借(jiè)其不斷發展和創新的工藝手段,在航(háng)空(kōng)零件精密加工領域發揮著(zhe)至(zhì)關重要的推動作用。它不僅實現了航空零件精密加工(gōng),滿足了複雜形狀零件的加工需求,提升了材料的加工性能,還提高了(le)生(shēng)產效率(lǜ)和質量穩定性。隨著航空技術的(de)不斷發展,對航空零件的(de)性能要(yào)求將越來越高,精密機械加工技術(shù)也將麵臨更多(duō)的挑戰和機遇。未(wèi)來,我們需要進一步加大(dà)對精密機(jī)械加工技術(shù)的研發投入,加強(qiáng)產學研合作,不斷探(tàn)索和創新,推動精密機械加工技術向更高精(jīng)度、更高效率、更智能化的方向發展,為航空零件精密加工技術的持續進步提供更強大的技術支撐,助力我國航空事業實現更高水平的發展。