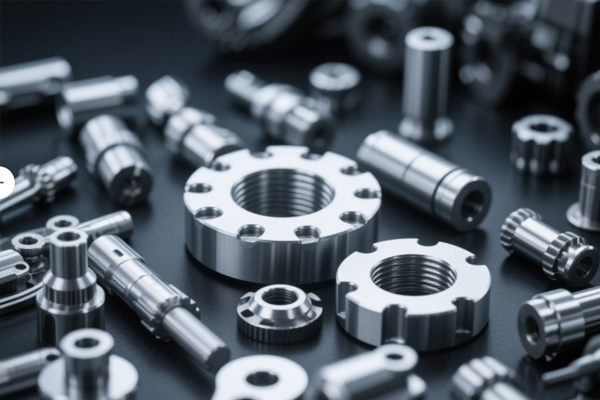

在現代製造業中,精(jīng)密機械加(jiā)工是一項至關(guān)重要的技術,它為(wéi)眾多高端產業提供了高精度、高(gāo)性能的零部件。飛機、機器人(rén)以及醫療設備行(háng)業(yè),對零件的質量和性能有著極為嚴苛的標準,這使得精密機械加工(gōng)在製造這(zhè)些零件時麵臨著諸多(duō)獨特的技術(shù)挑戰。深入了解(jiě)這些技術要求,不僅有助於提升加工工藝(yì)水平,還能推動相關產業的創新與發展。

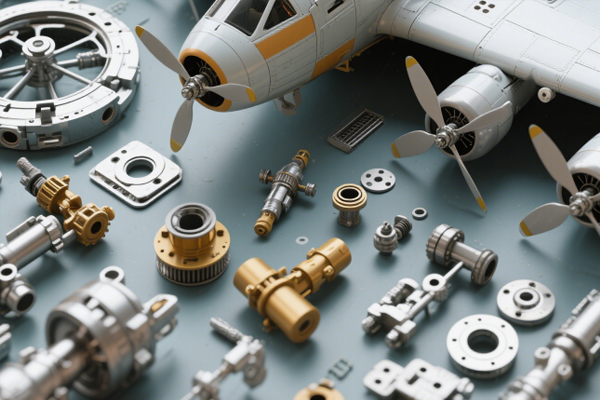

飛機零件精密機械加工的技術(shù)要點

超高的加工精度

飛機在高空飛行(háng),其安全性(xìng)至關重要,這(zhè)就要求

飛機零件必(bì)須具備極高的加工精度。以航空發動機的葉(yè)片為例,葉片的形狀精度直接影響發動機(jī)的效率和可靠性。葉片的型麵輪廓精度需控製(zhì)在微米級,如 ±0.01mm 甚(shèn)至更高精度水平。微小的尺寸(cùn)偏差都可(kě)能導致葉(yè)片在高速旋轉時產生不平衡力,引發發動機振動,降低發動機性能,嚴重時甚(shèn)至危及飛行安全(quán)。飛(fēi)機的起落架零件,其配合精度要求也(yě)極高。起落架在飛機起降過程中(zhōng)承受巨大(dà)的衝擊力,零件間的配合精度決定(dìng)了起落架的可靠性和使用壽命。例如,起落架的銷軸與襯套之間的配合(hé)間隙需精(jīng)確(què)控製在幾微米,以確(què)保起落架在頻繁的收放過程中動作順暢,無卡頓現(xiàn)象。

嚴格的材料適應性

飛機(jī)零件加工時通常采用高強度、輕量化的材料,如鈦合(hé)金、鋁合金以及高溫合金等(děng)。這些材料具有特殊的物理和機械性能,給精密(mì)機械加工帶來了挑戰。鈦合金雖(suī)然強度(dù)高(gāo)、重量輕,但切削加工性(xìng)差。其彈(dàn)性(xìng)模(mó)量低,在加工過程中容易產生變形;同時,鈦合金化學活性高,在高(gāo)溫下(xià)易與刀具發生化學反應,導致刀具磨損嚴重。因此,加工鈦合金零(líng)件時,需要選擇(zé)特殊的刀具材料,如含(hán)鈷高速鋼或硬質合金塗層刀具,並優化切削參數,如降低切削速度、增大進給(gěi)量,以減少刀具磨(mó)損,保證加工精(jīng)度(dù)。鋁合金雖然切削性能相對較好,但由於其硬度較低,在加工薄壁零件時容易出現變形。對於這類零件,需要采用特殊的裝夾方式,如真空吸附裝(zhuāng)夾,減(jiǎn)少裝夾力對(duì)零(líng)件的(de)影響;同時,在加工工藝上采用分層銑削、微量潤滑等技術,控製加工過程(chéng)中的切削力和溫(wēn)度,確(què)保零件的尺寸(cùn)精度和表麵質量。

複雜的表麵質量要求(qiú)

飛機零件的表(biǎo)麵質量對其疲勞壽命和氣動性能有著重(chóng)要影響(xiǎng)。例如,飛機(jī)機翼表麵要求具有極(jí)低的表麵粗糙度,以減少空氣阻力,提高飛行效率。機翼表麵的(de)粗糙度一般需控製在 Ra0.2 - Ra0.4μm 之間,這就要求在加工過程中(zhōng)采用高精度的磨削、拋光等工藝。對(duì)於一些承受(shòu)交變載荷的零件,如發(fā)動機的曲軸,不僅要求表麵粗(cū)糙度低,還需要(yào)通過特殊的表麵處(chù)理工藝,如噴丸強化,在(zài)零件表麵形成(chéng)殘餘壓應力,提高零件的疲勞強度。此外,飛機零件的表麵完整性也不容忽視,加工過程中要避免產生表麵(miàn)裂紋、燒傷等缺陷,因為這(zhè)些缺陷會(huì)成為零件在使用過程(chéng)中的應力集中源,降低零件的使用壽命。

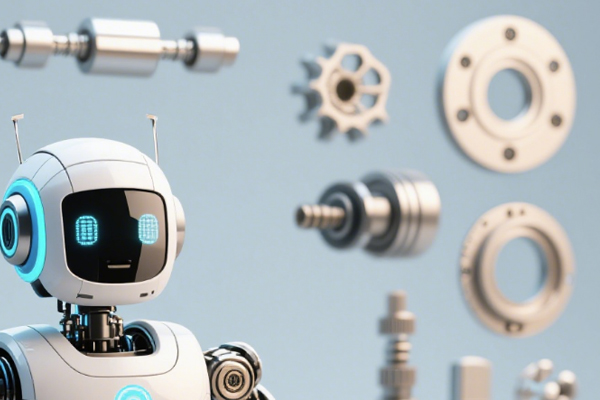

機器人零件精(jīng)密機械加工的技(jì)術特點

高精度的運動配合

機器人需要實現精確、靈活(huó)的運動,這依賴於其零件的高精度運動配(pèi)合。以機器人的關節減(jiǎn)速器零件為例,齒輪(lún)的精度(dù)對減速器的(de)傳動精度和回差有著決定性影響。高精度的(de)機器(qì)人(rén)關節減速器齒輪(lún),其齒形精度、齒向精度以及齒(chǐ)距(jù)累積誤差都要控製在極小的範圍內,通常齒形精度可達 4 - 5 級,齒距累積誤差在 ±0.01mm 左右。這(zhè)樣才能保證(zhèng)機器人在運動過程(chéng)中(zhōng),關節的定位精度高,重複定(dìng)位誤差小(xiǎo),實現精準的動作控製。機器人的絲杠螺母副零件,其螺紋的中徑精度、螺距精度也要求極高。絲杠的中徑誤差一般控製在 ±0.002mm,螺距累積(jī)誤差在全長範圍內不超過 ±0.005mm,以確(què)保機器人在直線運動(dòng)時的平穩性和精度。

良好的材料耐(nài)磨性

機器人在工作(zuò)過(guò)程中,許多(duō)零件會承(chéng)受頻繁的摩(mó)擦和(hé)衝擊(jī),因此對材料的耐磨性要求較(jiào)高。例如(rú),機器人的手臂(bì)連杆零件,在頻繁的伸展、彎曲運動中,與(yǔ)關節連接處會產生摩擦。為了提高(gāo)其(qí)耐磨性,常采用高強度、高硬度的合金鋼材料,並通過表麵淬火、滲碳等熱處理工藝,提高零件表麵的硬度和耐磨性(xìng)。對於一些在惡劣環境下工作的機器人,如在高(gāo)溫、高濕或腐蝕性環(huán)境中的(de)工業機器人,其零(líng)件(jiàn)材料還需要具備良好(hǎo)的(de)耐腐蝕性。例如,采用不鏽鋼或經過(guò)特殊表麵防腐處理的材料,確保零件在長期惡劣環境(jìng)下仍能保持良好的性能,延長機器人的使用壽命。

精密的(de)微觀結構控製(zhì)

隨著機器人技術的不斷發展,對零件的微觀結構要求也越來越高。例如,在一些高性能

機器人零件加工製造(zào)中,采用增材製造(3D 打印)技術。這種技術在製造過程中,需要精確控製材料的微觀結構(gòu),以獲得良好的力學性能。通過調整打印參數,如激光功(gōng)率、掃描速度等,可以控製金屬(shǔ)粉末在熔化(huà)和凝固過程中的結晶(jīng)形態,使零件內部(bù)的晶粒細小、均勻,從而提高零件的強度(dù)和韌性。對於一些采用粉末冶(yě)金工藝製(zhì)造(zào)的

機器人零件(jiàn),也需要嚴格控製(zhì)粉末的粒度分布、成型(xíng)壓力以及燒結溫度等參數,以確保零件內部微觀結構的一(yī)致性和穩定性,滿足機(jī)器人(rén)對(duì)零件性能的要求。

極端的精度(dù)和表麵質(zhì)量

醫療設備直接關係到(dào)患者的生命健康和治療效果,其零件的精(jīng)度和表麵質量要求極高。以人工關節為例,關節頭與關節窩的配(pèi)合精度要(yào)求達(dá)到微(wēi)米級(jí),表麵粗糙度 Ra 值需小於 0.05μm。高精度(dù)的配(pèi)合能減少關節磨損(sǔn),提高人工關節的使用壽命;極低的表麵(miàn)粗糙度可以降低關節在運動過程中的摩擦係數,減少磨損顆粒的產生,降低患者術後發生炎症的風(fēng)險。在醫療影像設備(bèi)中,如 CT 機的旋轉陽極靶盤,其平麵度要求極高,一般(bān)在 ±0.001mm 以內。因為靶盤的平(píng)麵度(dù)直接影(yǐng)響 X 射線的發射質量和成像精度(dù),微小的平麵度誤差都會導(dǎo)致成像模糊,影響(xiǎng)醫(yī)生對病情的準確判斷。

嚴格的生物相容性

醫療設備零件需要與人體組織直(zhí)接或間接接觸(chù),因(yīn)此必須具備良好的生(shēng)物相(xiàng)容性。這就(jiù)要求在選擇材(cái)料和加工工(gōng)藝時,充分考慮材(cái)料的化學穩定性和生物安全性(xìng)。常用的醫療設備材料有醫用不鏽鋼、鈦合金、鈷(gǔ)鉻合(hé)金以及一些高分子材料等。在加工過程中,要避免引入有害物質,如重金屬離子(zǐ)等(děng)。例如(rú),在加工醫(yī)用不鏽鋼零件時,采用環保型切削液,避免使用含有氯、硫等對人體有害元素的切削液。同時,加工後的零件需要進行嚴格的清洗和消毒處理,去除表麵殘留的加工介質和汙(wū)染物,確保零件在植入人(rén)體後不會引起(qǐ)免疫反應或(huò)其他不良反應。

符合醫療器械法規標準

醫療設備行業受(shòu)到(dào)嚴格的法規監(jiān)管,零件的加工製造必須符合相關的醫療(liáo)器械法規標準。例如(rú),在國內,需要遵循國家藥品監督管理(lǐ)局(jú)(NMPA)製定的一係列標準(zhǔn)和規範;在(zài)國(guó)際上,要符合歐(ōu)盟的(de)醫療器械指令(MDD)或醫療器械法規(MDR)、美國食品藥品監督管理局(FDA)的相關要求等。這些法規標準對醫療設備零件的設計、製造、檢驗等各個環節都有詳細規定,包括材料的選擇、加工工藝的驗證、產品的標識和(hé)可追溯性等。生產(chǎn)企業必(bì)須(xū)建(jiàn)立完善的質量管理體係,對零件加工過程進行(háng)嚴格的質量控製和記錄,確保產品質量的(de)穩定性和可靠性,以通過法規機構(gòu)的審核和認證。

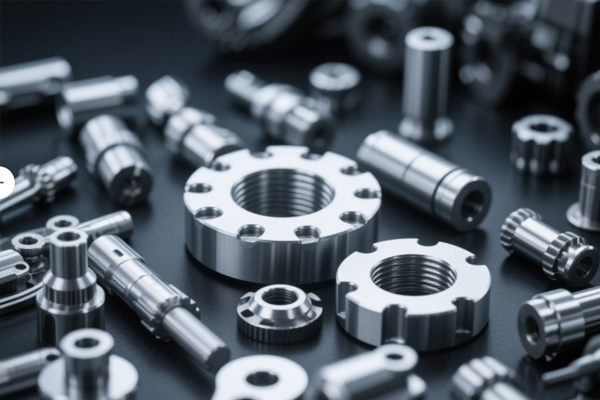

精密機械加工(gōng)在飛機、機器人(rén)和醫療設備零件加工製造中,分別有著各自獨特且嚴苛的技術要求。飛機零件側重於超高精度、特(tè)殊材料加工及複雜表麵質量控製;機器人零件強調高精度運動配合、材料耐(nài)磨性和微觀結(jié)構控(kòng)製;醫療設備(bèi)零件則對精度、表麵質量、生物相容性以及法規符合性有著極致追求。隻有深入理解並(bìng)滿足這些技術要求,製造企業才(cái)能在高端製造業中立足,為相關產業的發展提供堅實的(de)技術支撐,推動這些領域不斷邁(mài)向更(gèng)高水平。